線對板連接器可靠性保障:從設計到製造的全流程控制

線對板連接器作為電源與訊號從線束端至PCB板端的關鍵介面,其可靠性直接影響系統穩定性與壽命。由於其一端連接柔性線纜、另一端焊接在剛性電路板上,極易在振動、拉力、熱循環等應力作用下出現接觸不良或焊點疲勞。

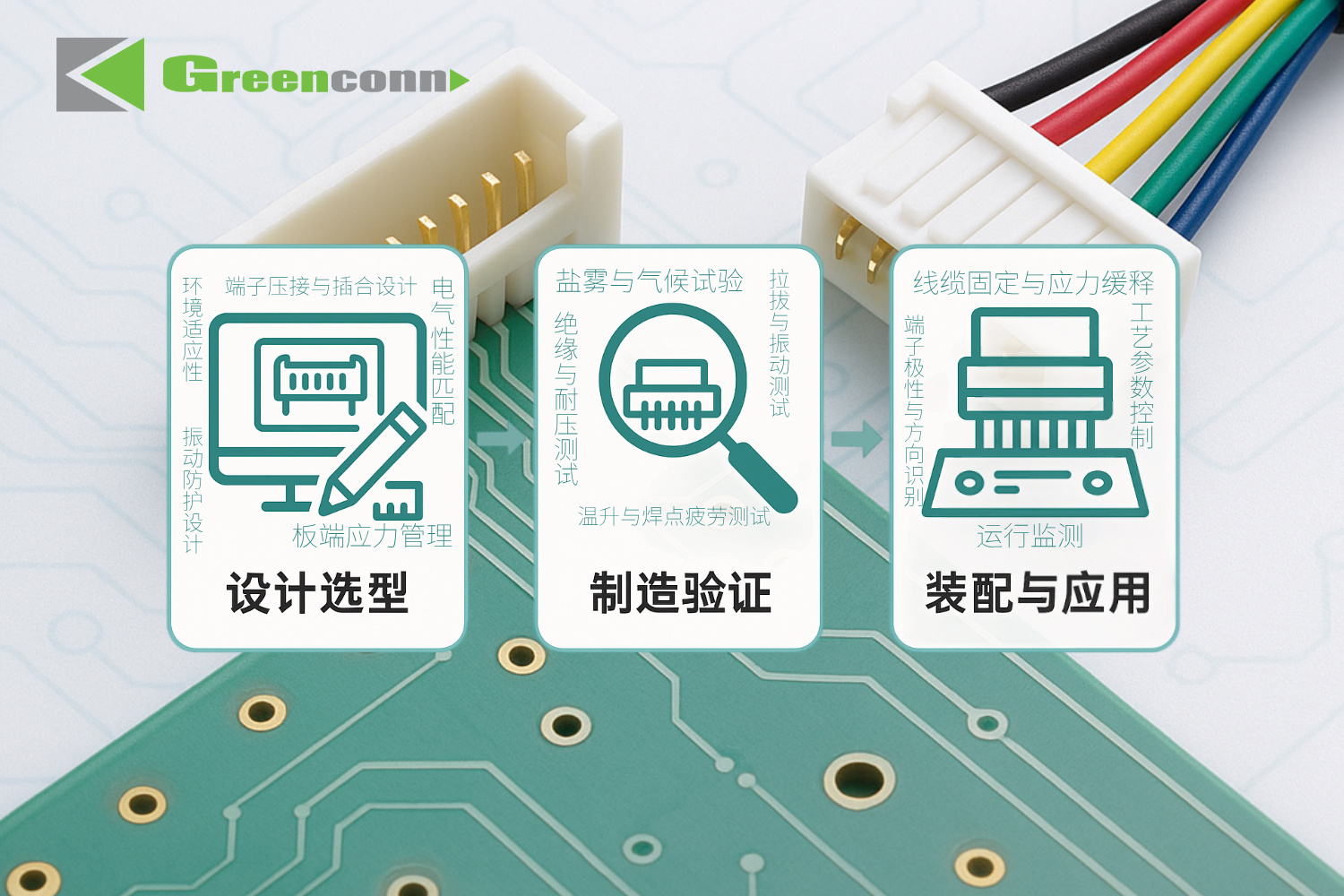

因此,從設計選型、製造驗證到裝配使用,應以全流程管控思維建立穩定可靠的連接體系。

(Greenconn線對板連接器全流程可靠性保障)

一、設計選型:兼顧電氣性能與結構應力控制

線對板連接器的結構需在有限空間內實現穩固電氣接觸和機械固定。設計階段應重點關注:

• 端子壓接與插合設計:確保壓接力與插入力匹配,防止長期使用後鬆動;

• 電氣性能匹配:合理設定額定電流、電壓及接觸電阻,避免端子過熱或訊號衰減;

• 環境適應性:選用具備防潮、防鹽霧、耐熱老化性能的材料與結構,以適應高濕、高溫等工況;

• 振動防護設計:針對振動環境,可選用帶卡扣的連接器,提高鎖緊固定,避免裝配或使用中脫落;

• 板端應力管理:通過加固腳或定位柱設計,防止焊點因線纜應力導致微裂。

從設計階段對結構與材料進行精準匹配,並結合針對特定工況的防護設計,是確保線對板連接長期穩定的關鍵前提。

二、製造驗證:以嚴格測試確保連接穩固

製造與驗證階段是確保設計可靠性落地的關鍵。以Greenconn GB02系列線對板 wafer連接器為例,在量產前均通過系統化測試:

· 鹽霧與氣候試驗: 驗證防腐蝕與耐候性能;

· 絕緣與耐壓測試: ≥1000 MΩ、耐壓800V AC/分鐘;

· 拉拔與振動測試: 評估線纜端與板端在受力下的穩固性;

· 溫升與焊點疲勞測試: 確保高負載運行下端子與焊點溫升≤30℃;

通過全維度驗證,確保每一只連接器在不同工作條件下都能維持穩定可靠的性能。

(Greenconn GB02系列線對板wafer連接器)

三、裝配與應用:優化應力路徑,延長系統壽命

線對板連接器在裝配與使用中常受拉力、振動及熱脹冷縮等應力作用,若應力傳導未合理控制,極易導致焊點損傷或端子鬆脫。因此應在裝配階段落實以下要點:

· 線纜固定與應力緩釋: 合理佈線與固定,避免外力直接作用於焊點;

· 端子極性與方向識別: 嚴格遵守插合方向與定位結構,防止反插;

· 工藝參數控制: 管控焊接溫度與時間,防止端子鍍層損傷;

· 運行監測: 建立接觸電阻、溫升等監控基準,及時預警失效風險。

標準化裝配不僅能降低失效概率,更能顯著提升系統整體可靠運行時間。

四、全流程可靠性管理:以工程標準打造穩定連接

Greenconn在研發、驗證與製造環節實施嚴格的工程標準與品質控制體系,對線纜端—板端介面進行系統化可靠性驗證。

除標準化產品外,我們提供端子排列、結構尺寸、電氣參數等客製化設計,以滿足不同應用場景需求。通過全過程的可靠性管理,Greenconn助力客戶實現高強度、高穩定的線對板連接方案,為設備長期安全運行提供堅實保障。