板對板連接器的生產流程

生產板對板連接器的流程大致可分為四步:

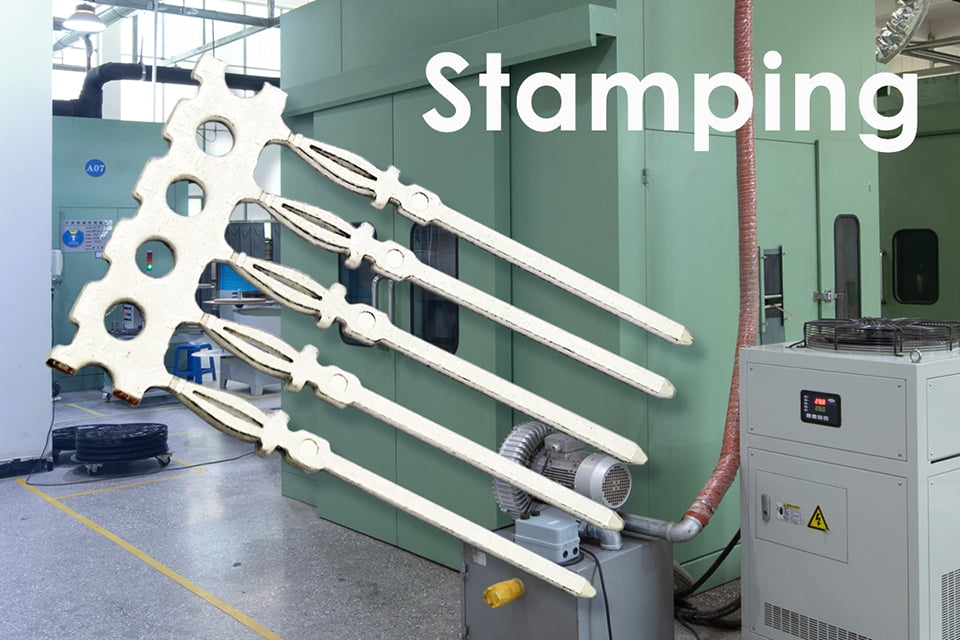

- 沖壓:板對板連接器的製作過程一般從沖壓插頭開始,通過大型高速沖壓機,連接器(插頭)由薄金屬帶沖壓,大卷的金屬端送入沖壓機的前端,另一端通過沖壓機的液壓工作台捲入帶輪,從帶輪拉出金屬帶,捲起沖壓產品。

- 電鍍:連接器的插針沖壓完成後,必須送到電鍍工段。在這個階段,連接器的電子接觸外觀鍍上各種各樣的金屬塗層。與沖壓階段相似的問題,例如插針的歪曲、破裂或變形,同樣在沖壓的插針送入電鍍設備的過程中出現,質量缺點很容易檢測出來。

- 注射成型:電子連接器的塑料盒座在註塑階段製成。通常是將熔化的塑料注入金屬胎膜中,然後快速冷卻成形。熔化塑料未能完全注滿胎膜是注塑階段需要檢測的一種典型缺陷。另一些缺陷包括接插孔被填滿或部分堵塞(這些接插孔必須保持清潔暢通以便在最後組裝時與插針正確接插)。由於使用背光能很方便地識別出盒座漏缺和接插孔堵塞,所以用於注塑完成後質量檢測的機器視覺系統相對簡單易行。

- 組裝:電子連接器製造的最後階段是成品組裝。將電鍍好的插針與註塑盒座接插的方式有兩種:單獨對插或組合對插。單獨對插是指每次接插一個插針,組合對插則一次將多個插針同時與盒座接插。不論採取哪種接插方式,製造商都要求在組裝階段檢測所有的插針是否有缺漏和定位正確,另外一類常規性的檢測任務則與連接器配合面上間距的測量有關。