汽车连接器的电接触失效原因分析

据研究,电接触失效是汽车连接器失效的主要模式,而造成电接触失效的主要原因为:电接触力的不足、接触磨损。

1、汽车连接器的电接触压力不足

连接器通过插针和插孔接触导电,插孔为弹性元件,其质量优劣对电连接的可靠性至关重要,插针插入插孔产生弹性变形,进而对插针产生接触压力,接触压力的不稳定或减小会影响接触电阻的不稳定,在一定的振动、冲击应力作用下,弹性元件产生恢复性弹性变形,振动、冲击应力足够大,作用时间足够长,就会造成瞬断故障。

插针插孔长期受作用力和反作用力,插孔弹性元件逐渐产生永久性变形,出现应力疲劳松弛现象,尤其在接触点及环境温度的作用下,插孔会出现蠕变现象,接触压力减小,接触电阻增大。

2、汽车连接器的接触磨损

(1)插拔磨损

汽车连接器插合分开时,插针与插孔之间在一定的接触压力作用下,由于相对运动而产生摩擦,在摩擦过程中,会出现接触表面的光洁度损伤,几何形状改变、擦伤、粘连、产生磨屑和材料转移等,同时还伴随有热量产生。

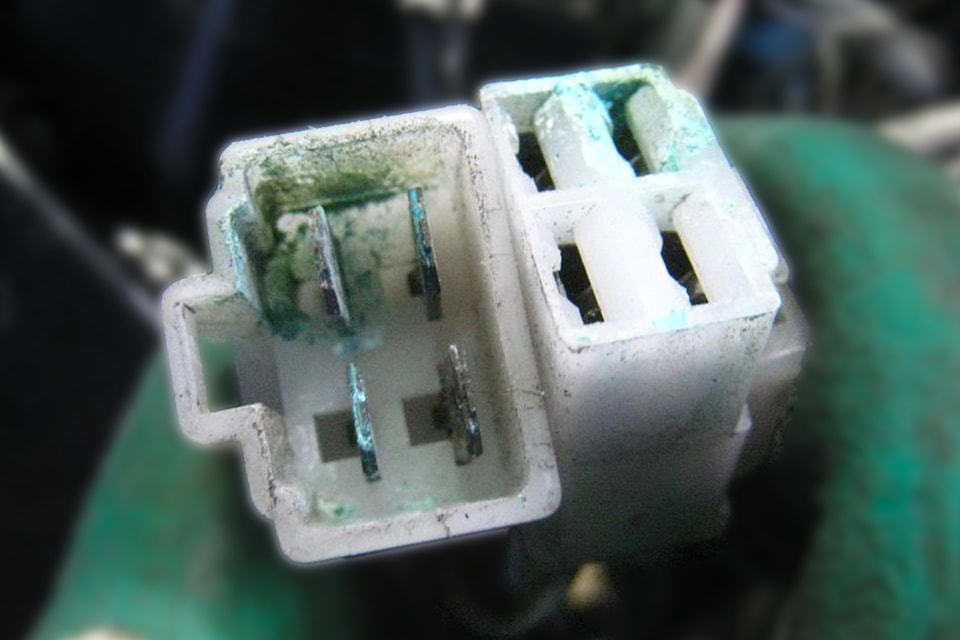

随着插拔次数的增加,插针插孔的表面镀层金属被磨损,露出基底金属,在周围环境作用下产生腐蚀,形成接触不良。接触对表面磨损的程度与接触压力的大小,接触摩擦部位表面光洁度,接触对表面镀层品种、硬度、质量、接触对导向部位圆角是否光滑以及插孔接触部位几何形状等因素有关。

在接触压力大,插针头部及插孔内孔口部圆角连接差,接触部位粗糙度高,镀层材料硬度低,镀层质量差的情况下,接触对磨损更为严重。汽车连接器的插拔寿命也低,接触稳定性也差。

(2)微动磨损

微振是发生在两个具有小幅振动的相对运动的两个表面的磨损现象,其振幅为1~100um,主要是温度循环引起的热胀冷缩和背景的振动。汽车连接器因其工作状况中,振动及热冲击同时存在,因此微动频繁发生。

例如电连接器按照5℃/h波动,循环20次,插针(黄铜制造)的热膨胀系数为2x10-5/℃,插针长度为5mm,则其微振幅度可达5um。试验表明,这种微振达到数百万次以后,就有可能严重影响电接触的可靠性。比如汽车运行5h,振动频率1000Hz,相当于产生1800万次的微振。

基于汽车应用对连接器的性能和品质的高要求,Greenconn在输出汽车连接解决方案时,格外重视汽车连接器的电接触可靠性设计,确保其接触电阻、拔插力、接触正压力等都在高规格之上。

1、汽车连接器的电接触压力不足

连接器通过插针和插孔接触导电,插孔为弹性元件,其质量优劣对电连接的可靠性至关重要,插针插入插孔产生弹性变形,进而对插针产生接触压力,接触压力的不稳定或减小会影响接触电阻的不稳定,在一定的振动、冲击应力作用下,弹性元件产生恢复性弹性变形,振动、冲击应力足够大,作用时间足够长,就会造成瞬断故障。

插针插孔长期受作用力和反作用力,插孔弹性元件逐渐产生永久性变形,出现应力疲劳松弛现象,尤其在接触点及环境温度的作用下,插孔会出现蠕变现象,接触压力减小,接触电阻增大。

2、汽车连接器的接触磨损

(1)插拔磨损

汽车连接器插合分开时,插针与插孔之间在一定的接触压力作用下,由于相对运动而产生摩擦,在摩擦过程中,会出现接触表面的光洁度损伤,几何形状改变、擦伤、粘连、产生磨屑和材料转移等,同时还伴随有热量产生。

随着插拔次数的增加,插针插孔的表面镀层金属被磨损,露出基底金属,在周围环境作用下产生腐蚀,形成接触不良。接触对表面磨损的程度与接触压力的大小,接触摩擦部位表面光洁度,接触对表面镀层品种、硬度、质量、接触对导向部位圆角是否光滑以及插孔接触部位几何形状等因素有关。

在接触压力大,插针头部及插孔内孔口部圆角连接差,接触部位粗糙度高,镀层材料硬度低,镀层质量差的情况下,接触对磨损更为严重。汽车连接器的插拔寿命也低,接触稳定性也差。

(2)微动磨损

微振是发生在两个具有小幅振动的相对运动的两个表面的磨损现象,其振幅为1~100um,主要是温度循环引起的热胀冷缩和背景的振动。汽车连接器因其工作状况中,振动及热冲击同时存在,因此微动频繁发生。

例如电连接器按照5℃/h波动,循环20次,插针(黄铜制造)的热膨胀系数为2x10-5/℃,插针长度为5mm,则其微振幅度可达5um。试验表明,这种微振达到数百万次以后,就有可能严重影响电接触的可靠性。比如汽车运行5h,振动频率1000Hz,相当于产生1800万次的微振。

基于汽车应用对连接器的性能和品质的高要求,Greenconn在输出汽车连接解决方案时,格外重视汽车连接器的电接触可靠性设计,确保其接触电阻、拔插力、接触正压力等都在高规格之上。